«Нестандартные решения сложных задач и стали нашей миссией»

Поговорили с генеральным директором компании «ОКБ Микрон» Дмитрием Саловым.

На протяжении 13 лет в Красноярске работает завод современного машиностроения «ОКБ Микрон». Он до сих пор строится — возводят его модулями. Редакция «Сибирь работает» отправилась на экскурсию вместе с генеральным директором компании Дмитрием Саловым, чтобы посмотреть, как вместо советского гиганта «Крастяжмаш» появился современный завод.

— Дмитрий Александрович, в истории вашего предприятия есть первая страница, и она по датам совпадает с последней страницей работы «Крастяжмаш». Гигантский завод закрыли, а вы решили открыть новое машиностроительное предприятие. Вы как бывшие работники гиганта какую-то ответственность чувствовали перед отраслью?

Мы были уверены, что наша страна, несмотря на тяжелую экономическую ситуацию, все равно нуждается в тяжелом машиностроении. Мы считали, что это будет иметь спрос. Время показало, что наш расчет был верным, что изделия «ОКБ МИКРОН» пригодятся в космосе, под водами океана, в небе.

А первая страница в истории нашего предприятия — это 2011 год. Тогда 15 бывших сотрудников Красноярского завода тяжелого машиностроения начали двигаться от малого к большому. Сначала мы занимались изготовлением на заказ единичных и мелкосерийных изделий: валов, зубчатых колес, шестерней, запчастей для горно-шахтного оборудования. Тогда в регионе и в городе, конечно, были компании, выпускающие машиностроительную продукцию. Но нас это не останавливало, потому что мы уже тогда знали, что концепция будущего предприятия будет отличаться от других. Мы разрабатывали и модернизировали изделия по техзаданиям заказчиков. Так нестандартные решения сложных задач и стали нашей миссией.

К 2015 году наша команда выросла до 113 человек. Инженеры, конструкторы, технологи, сварщики. Вместе мы стали выпускать крупногабаритные детали массой более 25 тонн. Сегодня нас 450 профессионалов.

— «Микрон» рос постепенно. Какие этапы были самыми ключевыми в этой временной ленте?

Одним из ключевых событий стал перенос полного цикла производства горно-шахтной техники с арендованных площадей на Енисейском тракте на основную строящуюся площадку. Это было в 2022 году, и без отрыва от производства.

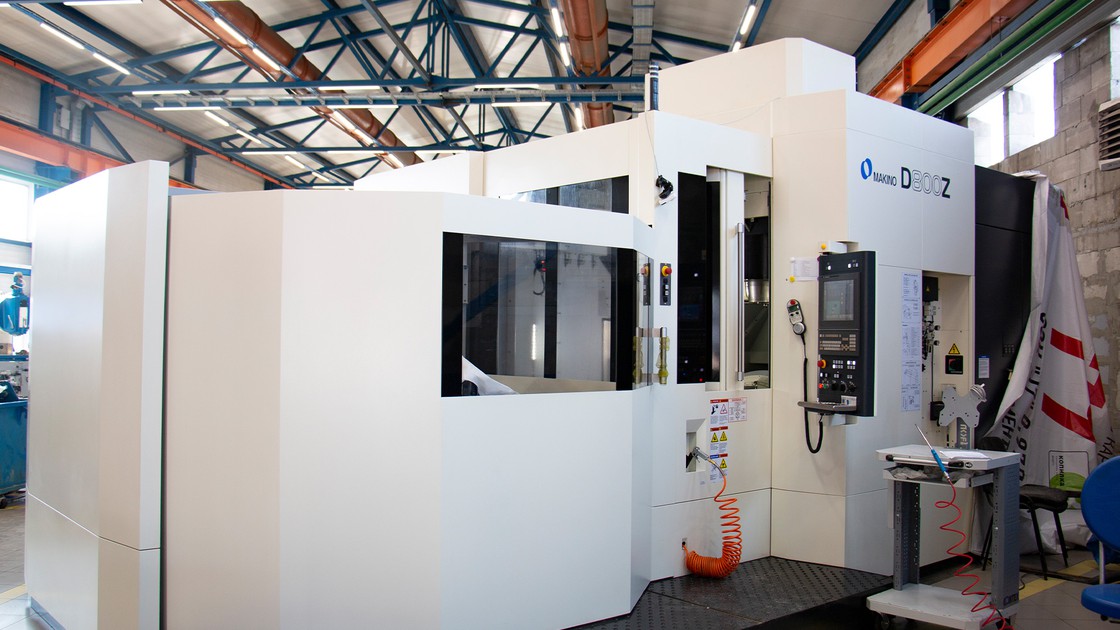

Знаковым стало и пополнение станочного парка станками Heavycut-5.3 в 2018 и Makino D800Z в 2021 году.

— А почему, к слову, решили строить площадку в стороне от завода-предка и по-новому, что в том заводе было не так, что в первую очередь поменяли?

Красноярский завод тяжелых экскаваторов обеспечивал потребности разрезов Канско-Ачинского топливно-энергетического комплекса в карьерных и шагающих экскаваторах и вообще-то входил в число передовых предприятий Советского Союза. К сожалению, после 90-х предприятие не вписалось в новые экономические условия, и в 2010 году завод прекратил свое существование.

Мы дали себе обещание построить новый завод, который стал бы лучше и эффективнее. И конечно, учли некоторые слабые места предшественника. Например, территория «Крастяжмаша» была более 1000 га. Производственные площади — 640 тыс. м2. Мы разместились на 17 га. Плановые производственные площади — 14 000 м2. Т.е. площади в разы меньше.

При этом детали, которые мы делаем, габаритами такие же, как мог делать «Крастяжмаш». Максимальный диаметр обработки — 16 метров

— Ваше предприятие еще интересно тем, что строится один цех, работает, рядом достраивается другой, работает, потом третий. Почему так?

Сейчас построены и введены в эксплуатацию 4 из 7 запланированных производственных цехов. Это более 3 100 м².

По пути поэтапного строительства мы пошли потому, что невозможно сразу привлечь столько персонала. Фактически наше предприятие строится по мере роста коллектива, который учится прямо на предприятии. Другого варианта развития машиностроения в нашей стране в настоящее время не существует. Есть и другие экономические факторы: длительные циклы ввода в эксплуатацию оборудования, освоение продукции, но главное — нехватка кадров.

— Поэтому у вас такое отношение к условиям труда? Вот мы видим ваши раздевалки, туалеты. Они для производства шикарные, скорее, как в спортклубе.

Для меня как для руководителя компании важен комфорт сотрудников. Поэтому мы большое внимание уделяем таким вещам, как удобная доставка до работы и домой, раздевалки, организация питания.

Например, у наших работников по 2 кабинки. Одна для обычной одежды, в которой он приходит. В другой кабинке два комплекта рабочей одежды и индивидуальная вытяжка. Рядом с раздевалкой есть душевые. Рабочую одежду не нужно забирать домой для стирки, как на большинстве предприятий. После смены одежда сдается в химчистку.

В цехах мы также стараемся добавить удобств — здесь много света и тепло даже в сильные морозы, установлены автоматы с газированной водой.

— А как вы размещаете всё на вашем неогромном по территории предприятии?

Наши цеха строятся с тем расчетом, чтобы в них можно было обрабатывать детали практически любых размеров и веса. Для этого используем разные инженерные решения. Например, мы используем спецкраны собственной разработки с минимальной строительной высотой и шириной с двумя раздельными одно- или двухподъемными рабочими крановыми тележками. Мы научились совмещать неэффективные с точки зрения загрузки площади с проходами, снижаем высоту и ширину пролетов, делаем ступенчатую планировку и т.д.

Также, я вам покажу, на территории предприятия организованы склады межоперационного хранения. Они позволяют не занимать рабочее место в цеху.

— У вас впечатляющие станки, какой из них можно считать гордостью завода сегодня?

Вот уникальный немецкий обрабатывающий центр Scharmann Heavycut-5.3 — единственный станок, выполняющий обработку самых крупногабаритных деталей за Уралом. Его вес — 112 тонн, магазин инструментов — 55 позиций, число программируемых осей — 4+1, точность позиционирования — 0,001, поле обработки — 10×5×3,5 метра. Благодаря ему мы смогли участвовать в новых для нас проектах.

В частности, с помощью этого станка был проведен ремонт турбинного оборудования красноярской ТЭЦ-2. Мы успешно выполнили заказ на срочную механическую обработку нижнего лабиринтного кольца гидроагрегата Красноярской ГЭС. Это был первый для нас проект в сфере гидроэнергетики. Мы подтвердили, что способны обеспечивать высокое качество, во-вторых, для нас открылись новые горизонты межотраслевого сотрудничества.

Еще один наш знаменательный станок — высокоточный обрабатывающий центр Макино D800Z, он помогает обрабатывать детали до 1000 мм, высотой до 500 мм с высокой точностью. Его привезли к нам из Японии, смонтировали на месте

— Переворачиватель вагонов, это что за изделие, для кого оно сделано?

Вагоноопрокидыватель — наше самое крупногабаритное изделие, работающее в динамике. Его производство мы запустили весной 2021 года, закончили в январе 2022. Он предназначен для выгрузки энергетического угля из полувагонов грузоподъемностью до 110 тонн, может опрокидывать до 25 полувагонов в час. Сейчас изделие поставлено на Ново-Иркутскую ТЭЦ.

— Что из вашей продукции можно считать эксклюзивом?

Из того, что не делает никто в крае, можно выделить наши вагонетки, модульные зубчатые венцы, тормозные системы для шахтных подъемных машин, тепловетрогенерационный комплекс.

Также нами разработано более 44 модификаций вагонеток. Кроме того, в номенклатуре предприятия есть самоходная техника, разгрузочные станции, специальные вагонетки. Основными заказчиками рельсово-рудничного транспорта является «Норильский Никель», «Северсталь», «Евраз» и другие. Сейчас в разработке находится шахтный электровоз.

— Дошли мы до конструкторского бюро. Мы уже поняли, что вы сразу хотели работать по индивидуальным запросам заказчика и поэтому открыли бюро сразу же?

Безусловно, конструкторское бюро — серьезное коммерческое и техническое преимущество на фоне других организаций, мы сразу это понимали. Фактически с самого начала мы работаем по собственным чертежам и с собственными разработками.

Наши конструкторы разрабатывают очень сложные механизмы и технологические линии, аналогов которым нет не только в России, но и в мире.

В 2018 году мы впервые представили модель ветроустановки «ТеРУС». Проект может обеспечить бесперебойной электро- и теплоэнергией удаленные населенные пункты, и не имеет аналогов в мире. В 2022 году в рамках правительственной программы «Развитие промышленности и повышение ее конкурентоспособности» мы заключили соглашение с Министерством промышленности и торговли РФ на НИОКР ветроустановки. До конца 2024 года изготовим действующий прототип ветряка. В последующие три года планируется организовать серийный выпуск. Сейчас мы работаем над прототипом ветряной установки мощностью 65 кВт, проводим испытания.

— То есть у КБ много работы?

Раньше работы было много. Сейчас, с вводом санкций, ее стало еще больше. Множество предприятий столкнулись с нехваткой оборудования и запчастей. Мы начали выпускать изделия, замещающие импортные аналоги, например, детали для вертолетов Ми-8.

С недавнего времени мы выполняем полный цикл работ по разработке, изготовлению, испытанию деталей машин и механизмов, испытательного и крупногабаритного нестандартного оборудования, оснастки любой сложности для нужд атомной промышленности и Министерства Обороны РФ, чиним иностранные редукторы.

Стоит сказать о нашей запатентованной разработке технологии производства модульных зубчатых венцов для экскаваторов ЭШ-10/70 (экскаватор шагающий). Ранее при поломке зубьев необходимо было менять полностью основание зубчатого венца, что является трудоемким и дорогостоящим процессом. Наша разработка позволяет просто менять модуль с зубьями, непригодными для дальнейшего использования. С такой работой может справиться один человек в течение часа.

В 2022 году по программе импортозамещения разработаны и уже выведены в серию тормозные гидравлические системы для шахтных подъемных машин. Мы сделали изделия по техническим характеристикам как у моделей мирового лидера

— Как считаете, вы полностью насыщаете рынок? Или еще, сколько таких заводов могли бы работать в регионе, чтобы и им всем хватало работы?

Вот большую часть нашего производства занимает рельсово-рудничный транспорт (я уже говорил, это грузовые и пассажирские вагонетки, самоходная техника, разгрузочные станции, запчасти).

На сегодняшний день мы производим и поставляем более 50 % рудничного транспорта от всего российского рынка. По-прежнему на рынке сохраняется огромный объем импортного оборудования. Сейчас больше китайского и турецкого. Сегодня даже 5 или 10 таких предприятий, как наше, могли бы быть востребованы на рынке.